Газификация на биомаса

Особености на процеса, използвани съоръжения

Широко достъпна и лесно използваема, биомасата се приема за един от най-перспективните възобновяеми енергийни източници. Обикновено асоциирана предимно с дървесината и дървесните стърготини, терминът биомаса обединява и отпадни продукти с растителен произход от селското стопанство, хранително-вкусовата промишленост, бита, индустрията и други. В качеството си на възобновяем енергиен източник, биомасата е екологично чисто гориво, което освен за добиване на топлина чрез директно изгаряне, може да се използва и за производството на други течни и газообразни горива. Сред бързо развиващите се технологии е оползотворяване на биомасата чрез газификация, при което се получава газ, който може да се използва за производство на топлинна и електрическа енергия. Предимствата на тази технология са нейната икономичност, използването на несложни съоръжения и сравнително лесното изграждане на инсталацията, чийто основни елементи са газгенератор или газификатор, система за пречистване и съоръжение за оползотворяване на получения газ.

Процесът газификация

Принципно, газификацията е процес на термохимична преработка на въглеродосъдържащи горива като биомаса, торф и въглища, в резултат от който се получава горим газ, наричан “карбуриран газ”, дървесен газ или синтезен газ. Процесът протича при температури от порядъка на 800 – 1300 оС. Полученият горим газ се състои от въглероден оксид, водород, метан, въглероден диоксид, неголямо количество въглеродни съединения като метан и етан. Този газ може да се използва като газообразно гориво за захранване на котли, газови турбини, двигатели с вътрешно горене и други. В състава на газа влизат също водни пари, азот и различни примеси като смоли, пепел и др. Съдържанието на твърди частици в получения газ предполага неговото предварително очистване, при използването му като горива за двигатели или турбини, тъй като тези частици могат да увредят подобен тип машини.

Предимства на процеса

Възможностите за термохимична преработка на биомасата включват три основни процеса – директно изгаряне, пиролиза и газификация. Всеки един от тези процеси има своите предимства и недостатъци. Сред посочваните предимства на газификацията пред директното изгаряне са много по-малките количества газ, подлежащи на очистка при използването на получения от газификацията газ като гориво за газови турбини и двигатели, както и по-лесното управление на процеса на горене на газа в сравнение с управлението на процеса на директно изгаряне на биомасата. Предимство на процеса е и фактът, че при газификация на биомасата и при последващото изгаряне на получения газ, емисиите азотни окиси са значително по-ниски в сравнение с директното й изгаряне, което се дължи на по-ниските работни температури на тези процеси. Проведени изследвания на процеса на изгаряне на газа показват добра устойчивост на пламъка, висока ефективност на изгаряне с ниско съдържание на въглероден оксид и висши въглеводороди.

Основни етапи

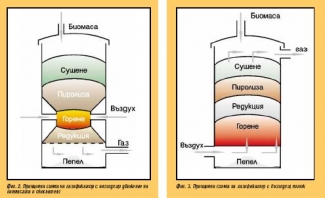

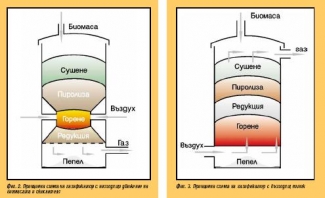

Газификацията е сложен термохимичен процес, който основно включва два етапа окисление и редукция. При газификация на биомасата, в газификаторите протичат по едно и също време в отделни зони на газификатора няколко процеса – изсушаване, пиролиза, редукция и окисление. По време на процеса изсушаване, от биомасата намираща се в газификатора се извлича влагата. Известно е, че съдържанието на влага в биомасата може да варира в широки граници. За процеса газификация се препоръчва използването на биомаса с процентно съдържание на влага в границите от 5 до 35%. При температура над 100 оС, съдържащата се в биомасата влага се изпарява. Следващият процес, на разлагане на биомаса при висока температура 300 - 800 оС, в среда с ограничен достъп на въздух или кислород, е познат като пиролиза. Крайният продукт на пиролизата е смес от твърди (въглен), течни (оксидирани масла) и газови (метан, въглероден моно-оксид и въглероден диоксид) съставки. Съотношението на отделните съставки в сместа зависи от химичния състав на използваната биомаса и условията на работа на газификатора. По време на този процес се отделя газ с калоричност около 3,5 – 8,9 MJ/m3 съдържащ водород, азот, вода, въглоден диоксид, въглероден оксид, метан. Други основни етапи от газификацията са процесите на окисление и редукция. За протичане на процеса окисление в реактора се подава въздух, кислород или пара, а процесът протича при температура 700 - 2000 oC. В редукционната зона протичат няколко високотемпературни химични реакции, в среда без кислород. Сред основните от тях са взаимодействието на въглерода с въглеродния диоксид, водата и водорода, а получените продукти са въглероден оксид, водород и метан, както и взаимодействието на водорода и въглеродния диоксид, при което се получава вода и въглероден оксид. Протичането на част от тези реакции е съпроводено с поглъщане на топлина, което допринася за намаляване температурата на газа. При осъществяването на пълния процес на газификация, голяма част от въглерода е оползотворен или е редуциран до въглероден оксид. Отпадни продукти от процеса са пепел и малка част въглени.

Използвани окислители

В качеството на окислител може да се използват въздух, кислород, пара или смеси от тези газове. При използването на въздух, полученият от газификатора газ е с относително високо съдържание на азот и невисока калоричност между 4 и 6 MJ/m3. Добре е да се има предвид обаче, че този газ е подходящ за използване като гориво за котли, газови двигатели или турбини, но е непригоден за транспортиране по тръбопроводи поради ниската му енергийна плътност.

Газификаторите използващи кислород и пара произвеждат газ, който съдържа относително голяма концентрация на водород и въглероден оксид. Неговата калоричност е между 10 и 20 MJ/m3. Този газ е подходящ за транспортиране по тръбопроводи на сравнително кратки разстояния. Може да се използва като синтезен газ за получаване на метанол и газолин.

В практиката по-широко използвани са газификаторите използващи въздуха като окислител. Сред причините този тип газификация да е предпочитана, е елиминирането на загубите и трудностите, свързани с производството на кислород необходим за кислородната газификация. Използването на пара като окислител, от своя страна, обикновено е свързано с изграждането на инсталация включваща не един, а няколко реактора.

Видове газификатори

Днес са разработени разнообразни методи за газификация на твърди горива, различни конструкции газификатори в зависимост от предназначението на газа, качествата на изходното гориво и т.н. В зависимост от начина на подаване на биомасата в реактора, посоката на двата потока – този на биомасата и този на окислителя, начина на загряване на реактора, газификаторите могат да бъдат групирани в четири основни групи – газификатори с еднопосочно низходящо движение на биомаса и окислителя (fixed-bed downdraft), газификатор с противоположно движение на двата потока – биомасата се подава от горната страна на газификатора, а окислителят се движи в противоположна посока (fixed-bed updraft), газификатори с кипящ слой (bubbling fluidized bed) и газификатори с циркулиращ кипящ слой (circulating fluidized bed).

Газификатори с низходящо движение на биомасата и окислителя

Характерно за тези газификатори е съвпадането на посоките на движение на окислителя и биомасата. Посоката на подаваната в горната част на реактора биомаса и окислителят, подаван в горивната зона, е в низходяща посока към дъното на реактора. Особеност в конструкцията на този вид газификатори е наличието на по-тясна зона (гърло) във вътрешността им, в която е разположена решетка, върху която се наслагва постъпващата биомаса. Това е и горивната зона, в която протичат по-голямата част от газификационните реакции. Окислителите, които се използват за тези газификатори обикновено са въздух или кислород, а условието към използваната биомаса е тя да е с ниска влажност.

Използването на подобна конструкция газификатори се явява прост, надежден и изпитан метод за газификация на относително суха биомаса с влажност не по-висока от 20-30% и съдържание на пепел по-малко от 3-5%. Специалистите препоръчват биомасата да е с малко съдържание на частици с малки размери. За подходяща се счита биомасата съставена от частици с размер в границите от 1 до 30 см.

Основно предимство на този метод е получаването на сравнително чист газ, поради което тези газификатори се считат за много подходящи в приложения, в които полученият газ ще се използва за производство на електрическа енергия в станции с неголяма мощност. Благодарение на преминаването на продуктите на газификационния процес през високотемпературната част на горивната зона, голяма част от получилия се катран изгаря. Твърди се, че при използването на тази технология, отделящият се катран, изгаря и крекира в реактора почти напълно. Резултатът е получаването на сравнително чист газ с много ниско съдържание на катран. Почти пълното оползотворяване на образувалия се катран определя и необходимостта от минимално или никакво очистване на получения газ. Сред предимствата на този метод са и неговата простота и доказал се във времето ефект, както и сравнително невисоката цена.

Като недостатъци на тази технология могат да се посочат необходимостта от предварително изсушаване на използваната биомаса, ограниченията свързани с размера на частиците на биомасата, което определя и горна граница на мощността на газификаторите с подобна конструкция. Като недостатък се посочва и високата температура на получения от газификатора газ.

Газификатори с низходящо движение на биомасата и окислителна решетка

Позволяват газификация на биомаса с ниска насипна плътност и рохкав състав като насечена слама, листа от дървета, стебла от селскостопански култури, талаш и други подобни. По правило не се използва стесняваща се гърловина, като по този начин се избягва шлакуването на пепелта, характерно за биомасата, получена от селското стопанство. Газът е сравнително чист от катрани, предвид частичното им окисление и частичния крекинг в окислителната зона. За изсушаването на подаваната в този тип газификатори биомаса, може да се използва специална конструкция на въздухоподаването и разбъркването на биомасата.

Предимствата са сравнително ниската цена на газификатора (по-ниска от тази на газификаторите с кипящ слой), липсата на необходимост от специална подготовка на подаваната суровина (освен насичането й) и облекчената конструкция на охладително-очистителната инсталация на генераторния газ.

Недостатък се явява по сложната конструкция на газификатора (сложна система от сопла и бъркалка за биомасата предотвратяваща засводяването на материала вътре в газификатора) и нуждата от по-честа замяна на въздушните сопла, които са подложени на големи термични натоварвания и агресивното действие на продуктите на реакцията.

Газификатори с възходящ поток

За този вид газификатори е характерно противоположното движение на биомасата и окислителя. Биомасата се подава в горната част на газификатора, а окислителят постъпва през решетка разположена в ниската му част, където се обособява и зоната на горене. Тази конструкция на газификатор е една от най-старите и елементарни конструкции, добре позната на специалистите поради използването й и за газификация на въглища.

Характерно за тези газификатори е, че подаваният окислител преминава през горивната зона и се насочва към горната част на реактора. В горивната зона се осъществява пълно изгаряне на биомасата, при което се отделят въглероден диоксид и вода. Тези горещи газове са с температура от порядъка на 1000 оС. Преминавайки през следващата зона на редукция те се разпадат до водород и въглероден оксид и се охлаждат до температура от порядъка на 750 оС. При възходящото си движение към горната част на реактора, тези газове подпомагат процеса пиролиза на сухата биомаса, след което се използват за изсушаване на постъпващата в реактора биомаса, благодарение на което напускащият газификатора газ е с ниска температура от порядъка на 500 оС.

Основният недостатък на тази технология е, че полученият газ е с високо съдържание на катран. Това налага при използването му в качеството на гориво за отопление или при подаването му към двигатели, турбини и други приложения, той да се подложи на предварителна очистка или да се използва в непосредствена близост до газификатора. Предимствата на този газификатор се явяват простотата в конструкцията и високата топлинна ефективност - съществена част от топлината на произведения газ се изразходва за топлообмен с постъпващата биомаса, която по този начин се изсушава, загрява и процесът на пиролиза на биомасата протича преди тя да попадне в газификационната зона. Това позволява да се използва биомаса с висока влажност до около 50%, което да не се отрази негативно върху устойчивата работа на газификатора. Също така няма строги изисквания по отношение на състава на биомасата от гледна точка на големината на отделните частици.

Газификатори с кипящ слой

Тази технология позволява да се постигне висока ефективност, благодарение на почти пълното изгаряне на горивото при по-ниски емисии на остатъчни продукти на горенето. Характерно за газификаторите с кипящ слой е висока скорост на протичане на топло- и масопреносните процеси, както и по-доброто смесване на твърдата фаза, което осигурява висока скорост на реакция и слой с почти постоянна температура. При използването на газификатори с кипящ слой се препоръчва използването на биомаса със сравнително малки размери на отделните частици. Това изискване често налага предварителното смилане на биомасата.

Този метод също е сравнително добре познат, тъй като освен за газифиация на биомаса намира широко приложение и при газификация на торф. Използването му е свързано със създаването на кипящ слой, към който се подава биомасата. Обикновено създаването на кипящ слой е посредством подаването на въздух или друг вид газ през слой от инертен материал. Често използван в газификаторите инертен материал е пясъкът като количеството му надвишава количеството гориво, което осигурява стабилен и високо ефективен процес на горене. За намаляване на съдържанието на катран, в кипящия слой може да се добави катализатор.

Типичната работна температура при газификацията на биомасата в тези газификатори е в порядъка от 800 - 850 оС. Основната част от биомасата се превръща в газ в границите на самия кипящ слой, а по-малка част в зоната над кипящия слой. В повечето случаи степента на оползотворяване на въглерода достига 100% при отсъствие на прекомерно пренасяне на фини прахови частици, които могат да се образуват при горно подаване на биомасата. В сравнение с разгледаните дотук газификатори съдържанието на катран в получения газ от газификаторите с кипящ слой заема средни стойности. В практиката намират приложение и инсталации, включващи два реактора с кипящ слой. Подобни инсталации се използват, предимно когато е необходимо полученият газ да е с по-висока калоричност, в сравнение с този, получен от обикновен газификатор с кипящ слой работещ с окислител въздух. Добре е да се има предвид, обаче, че качеството на получения газ по отношение на калоричността е по-добро, но е с по-високо съдържание на катран.

Газификатори с циркулиращ кипящ слой

Тези газификатори се препоръчват за инсталации със сравнително големи мощности. Характерно за тях е по-високата скорост на продухване на частиците на инертния слой, в сравнение с газификаторите с кипящ слой, поради което те се изхвърлят от слоя заедно с продуктите на горене. За улавянето им се използват циклони и те се връщат обратно в кипящия слой. Полученият от тези газификатори газ е подходящ да се използва предимно в котли и ТЕЦ-ове.

Сред по-непопулярните и намиращи ограничено приложение технологии са газификацията в поток и газификаторите с напречно движение на газовете. При газификацията в поток се използва биомаса, съдържаща много фини частици, които се улавят от подавания окислител въздух или пара, при което протича газификация на частиците. Газификаторите от този вид работят при много висока температура от порядъка на 1200 - 1500 оС, която се определя в зависимост от вида на използвания окислител въздух или кислород. Полученият газ се характеризира с ниска концентрация на катран.

При газификаторите с напречно движение на газа окислителят въздух или смес на въздух с пара се подава в ниската част на реактора от едната му страна, а полученият газ се отвежда от противоположната страна на газификатора.

Използвана биомаса

Обикновено биомасата включва растителни материали като дървесина, различни треви и селскостопански култури, поради което и химичният й състав варира в зависимост от вида на биомасата. Но основно, тя се състои от високо, но променливо съдържание на вода, характеризира се с влакнеста структура състояща се от лигнин, въглехидрати или захари и пепел. В естествено състояние биомасата се характеризира с твърде нехомогенна структура и със сравнително по-ниска калоричност в сравнение с въглищата. Нехомогенната структура на повечето източници на биомаса създава известни трудности в поддържането на постоянно ниво на подаваната в газификаторите биомаса. Високото съдържание на кислород и влага, от своя страна, определят ниската калоричност на получения синтезен газ. Сред намиращата най-широко приложение при газификаторите биомаса е дървесината. Използват се различни дървесни отпадъци от дървообработващата промишленост, бързо растящи дървесни видове и др.

Предварителна подготовка

Преди да бъде подадена към газификотара, биомасата обикновено се подлага на предварителна подготовка, която може да бъде разделена на два основни етапа - избор на биомаса с определени размери на частиците, при необходимост преработването й до по-малки размери и изсушаване. Разходите, необходими за подготовката на биомасата, зависят от редица фактори, сред които са характеристиките на използваната биомаса и особеностите на газификатора. Разходите биха нараснали при необходимост от по-съществена подготовка на биомасата, включваща например интензивно сушене при висока влажност на използваната биомаса.

По отношение на осигуряването на непрекъснат процес на захранване на газификатора с биомаса се използват няколко метода. Въпреки това, обаче, трудностите по осигуряването на надеждна обработка на биомасата и нейното съхранение все още не са преодоляни напълно. Това се дължи на променящите се характеристики на биомасата като влажност, плътност, размери, калоричност. Например, механична обработка на сламата е труден процес поради ниската й плътност в насипно състояние (<200 kg/m3), което налага оформянето й на бали или преработването й до частици подходящи за механичен или пневмотранспорт. Част от използваните видове дървесина са меки, влажни и с жилава структура, което може да доведе до повреждане на някои механични системи, използвани за подаване на биомасата като например при използване на шнекови подаващи устройства. За механичното преработване на биомасата и редуциране на нейните размери тя се подлага на нарязване, смилане, пелетизиране и други. Транспортирането на биомасата от местата, в които се съхранява до газификатора, могат да се използват конвейер или пневматична система.

Изискването за ниско съдържание на влага в използваната за газификаторите биомаса, налага използването на съоръжения за нейното изсушаване. Използването на биомаса с високо съдържание на влага не е невъзможно, но е нежелателно, тъй като това води до високи енергийни разходи и производството на газ с ниско качество. Високото съдържание на влага в горивото, като цяло намалява работната температура на реактора. В практиката намират приложение различни методи и съоръжения за сушене.